Sommaire

ToggleContexte

Mon père, Christophe Petit, est technicien de machines à bois chez la machine à bois. C’est-à-dire qu’il répare, met en place les machines liées au bois, que ce soit pour la découpe, l’aspiration ou autre…

Un de ses clients avait besoin d’un outil permettant d’enclencher l’aspiration de l’atelier dès lors qu’une de ses machines servant à couper le bois se met en route. Pourquoi ? La poussière de bois est toxique pour la santé, l’aspiration permet de ne pas le respirer. Évidemment, il y avait déjà l’aspiration, mais manuelle. Une règle leur imposait de le rendre automatique.

Pendant mon année à Orano, j’ai travaillé pour la première fois avec de l’Arduino et lui ai montré. Ne trouvant pas ce dont il avait besoin sur le marché, il m’a donc proposé de l’aider à créer son propre outil.

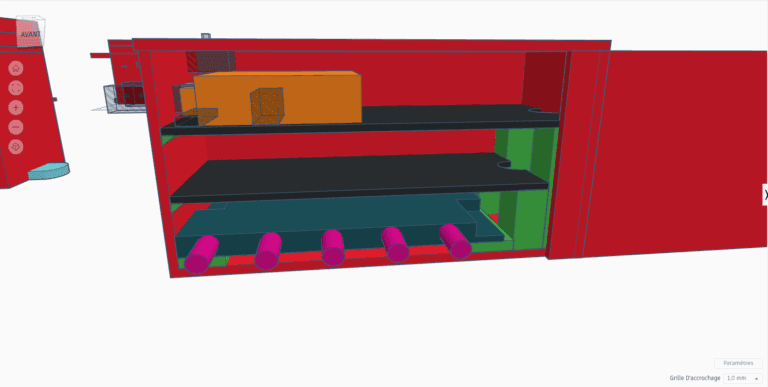

Description

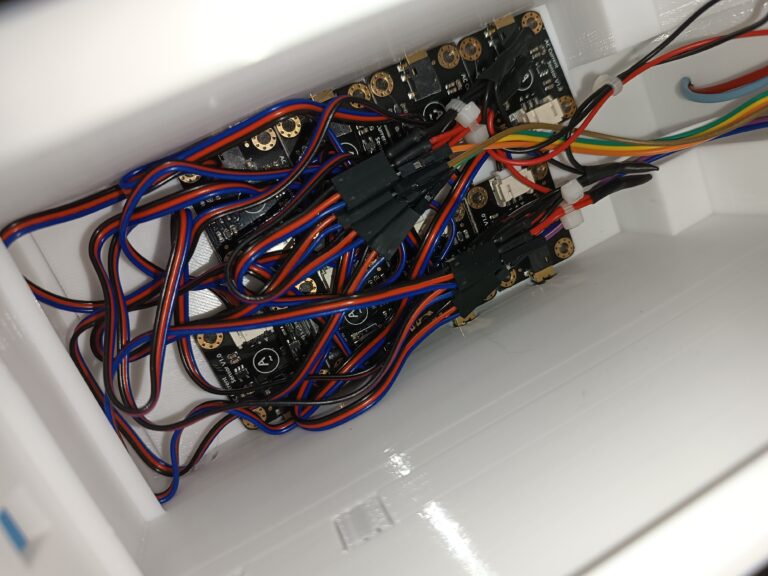

L’outil en question, c’est un boîtier équipé de différents capteurs dont :

– 8 capteurs de courant électrique AC.

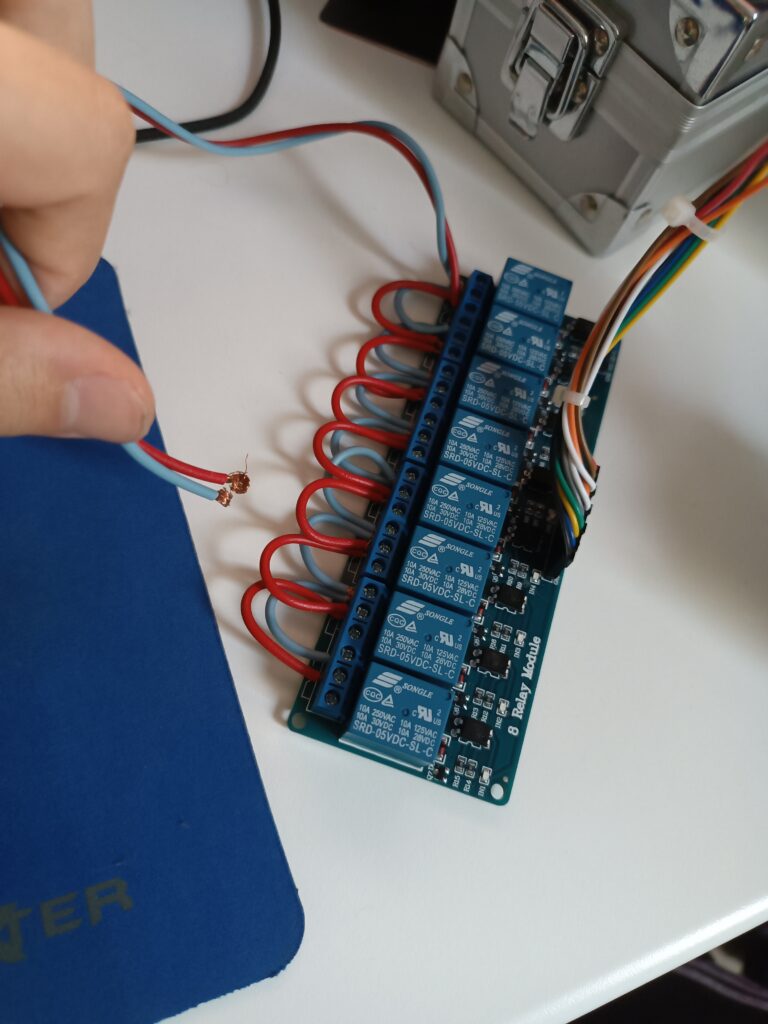

– 1 module 8 relais.

– 1 Arduino.

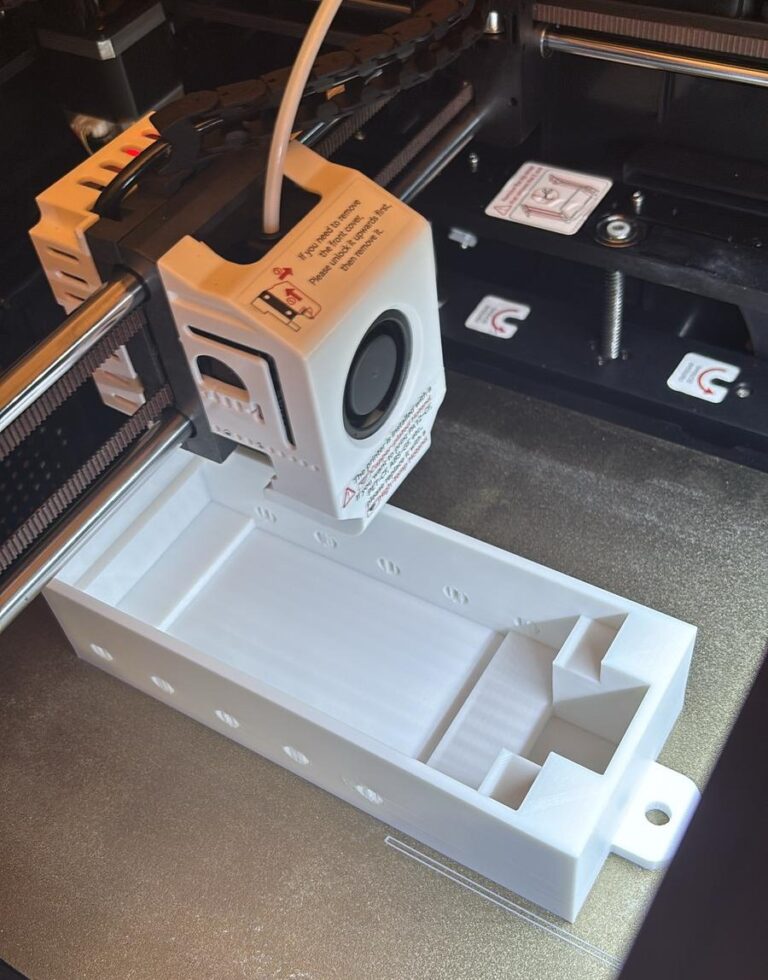

– Boîtier imprimé sur mesure en 3D.

L’objectif de ce boîtier, c’est de récupérer la tension du courant des différentes machines. Si cette tension dépasse un certain seuil, on sait qu’une machine est en marche, dans ce cas là le module relais s’active, ce qui va permettre de recevoir un signal pour activer l’aspiration.

Dans le cas contraire, si la machine s’éteint, le code a été fait de sorte à ce que l’aspiration s’arrête après un certain laps de temps, par exemple 15 secondes.

Bien entendu, le code n’a pas un accès direct à l’aspiration de l’atelier, c’est mon père qui, en fonction du signal que va donner le boîtier, va mettre en place le système.

Images des composants

Répartition du travail

Pour commencer, il faut être honnête, à ce moment-là je débutais vraiment en électronique, j’avais des difficultés.

J’ai donc proposé à mon père d’utiliser Fiverr pour qu’une personne expérimentée donne un exemple de ce qui est possible de faire.

C’est cette personne qui nous a conseillé les différents capteurs et qui nous a donné un code d’exemple pour voir si le courant est bel et bien mesuré.

Le câblage : C’est mon père qui s’en occupe.

Le code : Bien que la personne de Fiverr a donné une base, il fallait le réajuster, le rendre plus flexible. J’ai fait en sorte de voir les données des capteurs via un graphique pour plus de simplicité pour effectuer différents tests.

Pour donner une idée, il arrive qu’il y ait de légères interférences, il y a donc une protection qui vérifie si le courant dépasse un seuil minimum, sinon il est négligé.

Les 8 capteurs de courant ne sont pas toujours nécessaires en fonction de l’atelier, ça peut varier. Imaginons qu’il y ait une nouvelle machine et qu’il faut insérer un nouveau capteur dans la boîte, le capteur va capter un certain courant lors de son insertion (un peu comme si vous voulez brancher un câble dans une enceinte allumée, l’enceinte va faire un bruit dégueu). Pour éviter que ça active le module, il y a un délai durant lequel le courant doit dépasser le seuil avant de réellement activer le module.

Le modèle 3D de la boîte : Il a été fait par mon petit frère (Paul Petit), qui a l’habitude de le faire pour mon père et le pratique dans certains cours à ESILV. Nous avons travaillé ensemble avec Tinkercad, un outil que j’ai découvert au Fablab de Orano.

Résultat final

Avec cet extrait, vous pouvez constater que mon boîtier me renvoie un signal, qui fait que mon multimètre fait du bruit.

Pour que ce soit plus fluide, j’ai retiré le temps d’attente dans le code pour l’activation et la désactivation du module pour faire cette vidéo.

Vous pouvez voir sur cette vidéo, que j’ai la possibilité de voir les valeurs des capteurs et que je peux effectivement faire la distinction entre allumé, éteint mais également voir la force de la tension.

Avec cet extrait, vous avez la preuve que les différents capteurs fonctionnent.

Débrancher et rebrancher un capteur pendant son utilisation ne sera évidemment pas une chose à faire en production, bien que le code permette une certaine marge de manoeuvre.